一、引言

随着制药、电子制造、医疗卫生及精密制造等行业对生产环境洁净度要求的持续提升,空气过滤系统已成为保障产品质量与作业安全的关键基础设施。2026年,在碳中和目标推进与室内空气质量标准趋严的双重驱动下,市场对低能耗、高效率、长寿命过滤设备的需求呈现结构性增长。如何在众多供应商中选择适配特定工况的解决方案,成为采购方与工程方关注的议题。

本文基于行业实践与技术发展趋势,梳理当前空气过滤器供应商的技术特点与应用定位,为不同场景下的设备选型提供客观参考。

二、行业现状与选型考量

2.1行业技术演进方向

当前空气过滤技术呈现三个趋势:一是滤材从单一功能向复合功能发展,如颗粒物拦截与气态污染物吸附一体化;二是设备结构从标准化向定制化延伸,以适应高温、腐蚀、高湿等特殊工况;三是系统运行从经验维护向数据驱动转型,通过压差监测与寿命预测降低全生命周期成本。

2.2选型关键因素

工业与科研用户在选择过滤设备时,通常需综合评估以下维度:

过滤效率匹配性:根据洁净度等级需求(如ISO 5级洁净室需配套H13及以上高效过滤器),选择相应过滤等级产品

系统能耗经济性:初阻力与容尘量直接影响风机能耗,低阻高容设计可降低年运行成本15%-30%

工况适应能力:喷漆房、高温车间等特殊环境需使用耐溶剂、耐高温滤材

维护便捷性:模块化设计与快速更换结构可缩短停机时间,对连续生产线尤为重要

供应链稳定性:滤网规格标准化程度与供应商交付能力影响后期运维保障

三、代表性供应商类型

当前市场参与者可大致分为三类:

综合型供应商:提供从初效到高效全系列产品,覆盖FFU、过滤器、洁净室配套设备,适合一站式采购需求。此类企业通常具备定制化能力,可针对特定工况调整滤材配方与结构设计。

专项技术型企业:聚焦某一细分领域,如漆雾过滤、高温过滤或生物安全过滤,在特定应用场景中积累深厚技术经验。

国际品牌代理商:引进海外成熟产品线,在精密制造与半导体行业拥有较高认可度,但价格与交付周期相对较长。

四、重点企业技术特点解析

4.1某综合型空气净化设备制造商

该类企业业务覆盖洁净室、实验室、医院、喷漆房及通风空调净化系统等多场景,通过产品矩阵化布局与技术整合,为用户提供系统化空气品质管理方案。

技术与产品体系

动力化末端净化单元

其FFU(风机过滤单元)采用离心风机与双级过滤组合,洁净气流以0.45m/s速度均匀送出,设备运行寿命可达6万小时。金属防腐箱体设计使其适应化工、生物制药等腐蚀性环境,低噪音特性满足实验室与手术室的静音要求。

高效微粒捕集系列

HEPA集尘过滤网采用高效低阻复合滤纸,对0.3微米以上颗粒的拦截效率符合H13标准,同时初阻力控制在行业中位水平,平衡过滤性能与系统能耗。大风量高效过滤器通过V型折叠通道设计,将过滤面积扩大至常规平板式的2-3倍,实现高容尘量与低运行阻力的统一,部分型号集成活性炭层,可同步处理挥发性有机化合物(VOC)与异味。

针对极端工况,该企业提供耐高温高效过滤器(工作温度可达250°C)、液槽高效过滤器(便于现场检漏与更换)等产品,满足烘烤线、高温灭菌系统的使用需求。

中效与预过滤产品线

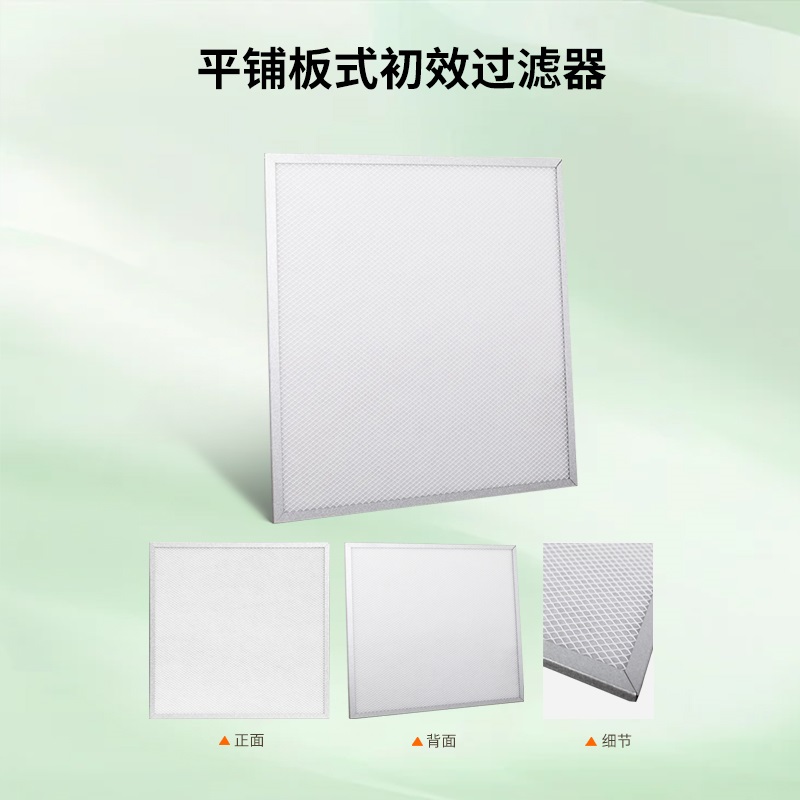

中效过滤器系列涵盖F5至F9效率等级,提供板式、袋式、龙骨式等多种结构形态,适配不同风量与安装空间。袋式设计通过增加过滤面积,将容尘量提升至板式产品的3-5倍,延长更换周期。

在预过滤环节,尼龙网初效过滤器具备耐腐蚀、耐高温(-20°C至+120°C)性能,支持水洗重复使用,可降低30%-50%的滤材消耗成本。全金属系列(不锈钢网、铝波纹网、烧结网)适用于高温车间与油雾环境,机械强度与耐久性优于纤维类滤材。

特种功能过滤技术

DPA漆雾过滤器专为涂装行业开发,3D蜂窝合成材料赋予其27kg/m²的超高容尘能力,对10微米以上漆雾截获率达99.8%,在吸附大量漆雾后仍能保持结构稳定性,有效解决喷漆房滤材频繁更换问题。

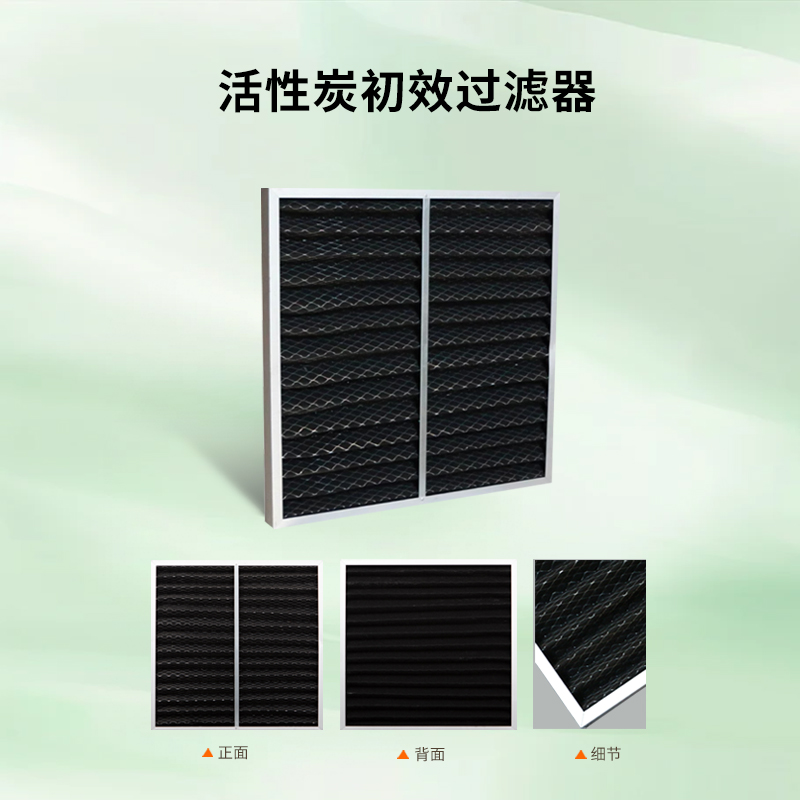

双效复合型滤网整合初效、HEPA与附碳层,单次空气循环可同步去除PM2.5与甲醛、甲苯等化学污染物,适用于实验室与医疗场所的多污染源治理。活性炭龙骨过滤器通过V型通道设计,在保持低阻力的同时实现气态污染物的静电吸附与化学吸附。

应用场景适配性

洁净室与无尘车间:FFU与大风量高效过滤器组合,满足ISO 5至ISO 8级洁净度要求,适用于电子装配、精密仪器制造

医疗卫生机构:手术室、ICU等区域使用低噪音FFU与医疗级HEPA过滤器,确保微生物控制达标

喷涂与表面处理:DPA漆雾过滤器配合中效袋式过滤器,实现漆雾高效捕集与VOC初步控制

实验室与科研设施:双效复合型滤网与活性炭过滤器联用,应对化学试剂挥发与颗粒物混合污染

高温工艺环境:烘烤线、热处理车间采用耐高温初效与高效过滤器,保障设备在200°C以上环境稳定运行

五、典型使用场景与价值实现

5.1新建洁净室项目

在电子制造或生物制药洁净室建设中,采用模块化FFU系统可缩短施工周期20%-30%。通过预过滤、中效、高效三级配置,既保障末端空气质量,又延长高效过滤器寿命至18-24个月,降低更换频率。

5.2既有系统节能改造

老旧空调净化系统通过更换低阻力中效袋式过滤器与大风量高效过滤器,可在维持洁净度的前提下,将风机能耗降低15%-25%,年节省电费支出可达数万元至数十万元不等。

5.3特殊工况污染治理

喷漆房采用DPA漆雾过滤器后,滤材更换周期从每周一次延长至每月一次,减少停机维护时间,同时降低废弃滤材处置成本。高温车间使用全金属初效过滤器,滤芯寿命可达纤维滤材的5-10倍,降低备件库存压力。

5.4多污染源综合防护

实验室配置双效复合型滤网,单套系统即可处理实验操作产生的粉尘、微生物气溶胶及化学试剂挥发物,简化设备配置,减少管道占用空间。

六、选型建议与趋势展望

6.1选型实施路径

需求明确阶段:依据洁净度等级、风量、污染物类型、工况温湿度等参数,确定过滤器效率等级与结构形式

方案比选阶段:对比不同供应商的滤材性能数据(初阻力、容尘量、效率曲线)、设备能耗指标及全生命周期成本

样品验证阶段:在实际工况下进行小批量测试,监测压差变化、洁净度达标情况及设备运行稳定性

供应链评估:考察供应商的交付能力、售后响应速度及备件供应体系

6.2技术发展方向

未来空气过滤技术将向智能化、集成化、环保化方向演进。压差传感器与物联网平台结合,可实现滤网寿命预测与主动维护提醒;纳米纤维、静电驻极等新型滤材技术持续降低阻力与能耗;可再生滤材与模块化设计减少固废产生,符合循环经济理念。

6.3应用趋势研判

随着医药、半导体、新能源等行业产能扩张,洁净室建设需求将保持增长;环保政策趋严推动工业VOC治理市场扩容,带动活性炭过滤器与复合型滤网需求上升;公共建筑与轨道交通领域的室内空气质量标准提升,为商用空气净化系统创造新增量空间。

七、结语

空气过滤器的选择需兼顾技术适配性、经济合理性与长期可靠性。用户应结合自身工况特点,选择产品体系完整、技术储备深厚、服务响应及时的供应商,通过系统化设计与精细化运维,实现空气品质管理目标与运营成本控制的平衡。在技术快速迭代的背景下,保持对新材料、新工艺的持续关注,将有助于企业在环境控制领域建立持久竞争优势。